Процесс производства пластиковых окон

Производственное помещение.

На производственном помещении должен быть идеальный порядок и чистота. В помещении, где производятся окна из профиля ПВХ должно быть специальное напольное покрытие, которое мало подвержено стиранию, это делается для того, чтобы в помещении не скапливалась пыль, которая мешает качественной сварке профилей. В течение всего года температура внутри помещения не должна опускаться ниже 17° C. Все рабочие места должны быть хорошо освещены, это позволит операторам более качественно выполнять свою работу.

|

|

Нарезка профилей ПВХ.

Одна из важных операций, которая напрямую окажет влияние на качество конечного продукта – это нарезка ПВХ профиля. На качестве пластикового окна обязательно скажутся точность длины заготовки, точность угла среза, а также качество поверхности после резки профиля. Для того чтобы обеспечить одинаковую геометрическую точность двух заготовок (которые в последствии будут соединены) при нарезке используются двухголовые пилы, они позволяют нарезать сразу 2-е заготовки. Вследствие этого мы получаем на выходе парные заготовки с идеальной геометрией. Для высококачественной нарезки профиля используются специализированные диски со специфическим профилем зуба, а также очень высокие скорости резания. Далее полученные заготовки из ПВХ профиля маркируют при помощи надписей или наклеек, на которых содержится информация для следующей стадии производства.

|

|

Нарезка армирующих профилей.

Армирующий профиль нарезается с помощью ленточной или дисковой пилы. При помощи ленточной пилы можно нарезать сразу несколько профилей, в основном используется она на предприятиях с высоким уровнем производства. После нарезки армирующего профиля с его торцов удаляются все заусенцы.

|

|

Крепление армирования.

Металлический профиль для армирования крепится в оконном ПВХ профиле при помощи станка для автоматического свинчивания. При этом процессе нужно придерживаться определенного интервала между шурупами, в основном расстояние должно быть 250 мм, такое же расстояние должно быть от края профиля до 1-го шурупа. В процессе крепления металлического профиля в заготовке из профиля ПВХ нужно обратить внимание, чтобы крепеж не совпал с местом для установки ручки. Современные станки для свинчивания отслеживают данный момент автоматически.

|

|

Выполнение дренажей.

Чтобы конденсированная влага удалялась из профиля рамы и створки в заготовках из ПВХ профиля фрезеруют отверстия для дренажа. Профиль ПВХ REHAU имеет наклонный фальц, такая конструкция профиля позволяет собирать всю влагу возле дренажного отверстия. Важно следить за расстоянием между отверстиями для дренажа, интервал между ними не должен превышать 600 мм, в противном случае будет сильно затруднен отвод скопившейся влаги.

|

|

Сверление отверстий под ручку.

На заготовке от створки, предназначенной для крепления оконной ручки, производится сверление сразу 3-х отверстий, а также выполняется фрезеровка паза замка. Отверстие в центре предназначается для штифта ручки окна, а отверстия по бокам служат для крепления. Обычно ручка пластикового окна располагается в центре створки, но в особых случаях может быть смещена в нижнюю часть, это гораздо удобнее для окон с большой высотой, либо окно расположено слишком высоко от уровня пола. В нижней и верхней заготовке для рамы сверлятся отверстия для установки вертикального импоста.

|

|

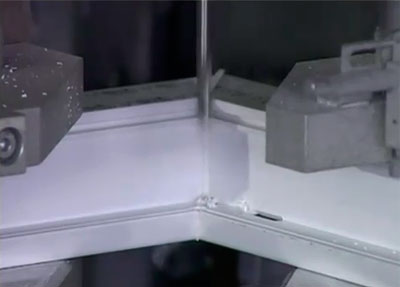

Сварка профилей.

ПВХ профиль тщательно обдувается от пыли и остатков стружки перед сваркой. Важно чтобы срез профиля ПВХ был чистым, обдув проводят воздухом, в котором не должно содержаться ни капли влаги и тем более каких-либо посторонних остатков загрязнений. Сварка считается наиважнейшей операцией при производстве пластиковых окон, от ее качества напрямую зависит качество конечного изделия. В связи с этим для сварки заготовок на крупном производстве обычно используют сварочные машины, которые одновременно ведут сварку 4-х швов. Это обеспечивает феноменальную точность сварки и геометрии рамы с допустимой погрешностью +/- 0,1 мм. Диапазон температур при сварке составляет 235-245° C. Тефлоновая пленка, которой покрыто сварное зеркало, предотвращает пригорание профиля ПВХ. Периодически проводят контроль качества сварочного шва испытанием на излом.

|

|

Зачистка углов после сварки.

После процесса сварки, спустя некоторое время для остывания, рама поступает на станок для зачистки сварных швов. Обычно это станок с автоматической программой, он сам определяет тип ПВХ профиля и запускает процесс фрезерования шва. Данный тип станка с полным набором инструментов для зачистки позволяет полностью исключить ручной труд. Манипулятор совершает позиционирование и вращение равки согласно выбранной программе. В основном створку и раму пластикового окна пускают на разные линии, что позволяет разделять производство.

|

|

Установка импостов.

После сварки в зачищенные заготовки производят установку импостов, это профиль, который делит раму или створку на части. Торцы заготовки из профиля для импоста фрезеруют, предавая тем самым специальную форму, которая зависит от типа используемой оконной системы (профильной системы). Далее используют соединитель из материала – полиамид, который имеет армирование из стекловолокна. Эти элементы обеспечивают отличную фиксацию импоста в заготовке, и не являются мостиком холода в отличие от металла. После крепления импоста необходимо обработать силиконом все узлы соединения, чтобы предотвратить перетекание влаги из секции в секцию, также важно полностью исключить попадание конденсата в камеру, в которой находится металлическое армирование.

|

|

Укладка уплотнителей.

В профиль ПВХ вставляется уплотнитель из каучука, он располагается в специальных пазах на профиле. Там где устанавливаются стеклопакеты, используют специальный уплотнитель, который будет надежно защищать конструкцию от осадков (дождь, снег). В том месте, где соприкасаются створка и рама, используют 2-х лепестковый уплотнительный профиль, для лучшего притвора, он надежно изолирует место соприкосновения створки с рамой. Уплотнительный профиль начинают укладывать по кругу, начиная и заканчивая в верхней точке изделия (в этом месте минимальные нагрузки), образуя тем самым замкнутый контур. В данной точке производится склейка торцов уплотнителей специализированным клеем.

|

|

Монтаж фурнитуры на створку и раму.

На специальном фурнитурном столе производится установка фурнитуры на створку окна. На этом месте производятся следующие операции: подрубка передачи для заданного размера при помощи гильотины, сверлятся отверстия под все механизмы фурнитуры и производят привинчивание всей фурнитурной обвязки. Затем на раме производится сверление отверстий для петель, эта операция может производиться вручную, используя специальный шаблон, либо на специализированном станке. Далее на раму крепятся все ответные планки и другие элементы фурнитуры, устанавливают петли.

|

|

Навеска створок и установка стеклопакетов.

Затем створки и рама окна, наконец-то, соединяются на стенде для остекления в одну конструкцию. На раму окна навешиваются соответствующие створки, производят установку фальцевых вкладышей и ставят опорные прокладки. После того как стеклопакет установят в створку, его обязательно следует расклинить при помощи прокладок. После этой операции створка и стеклопакет работают как один целый механизм, т.к. жесткость передается от стеклопакета к створке. Схема установки прокладок-клиньев соответствует заданному типу открывания створки окна. Важно следить, чтобы при установке стеклопакета уплотнительный профиль в углах не перегибался и не закусывался стеклопакетом.

|

|

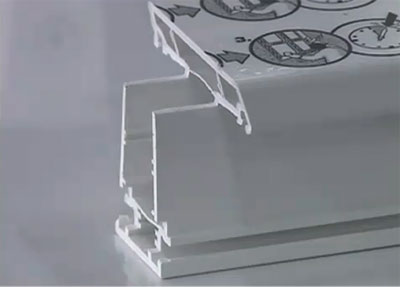

Установка штапиков.

Далее необходимо установить штапики. Штапик – это специальный профиль, который прижимает и фиксирует стеклопакет в раме или створке. Обычно, размеры штапиков рассчитаны предварительно или размеры снимают по факту с конструкции окна. Меньшие по размеру заготовки нарезаются строго в размер, большие отрезают чуть большего размера, что позволяет компенсировать изменение размеров после защелкивания штапика в профиле ПВХ. Сначала забиваются короткие штапики, после устанавливают более длинные. Штапики забиваются специализированными молотками из не очень жесткого пластика, чтобы не оставлять царапин и других деформаций на оконной конструкции.

|

|

Теперь осталось только произвести все необходимые проверки отделом контроля качества готовой продукции и новое пластиковое окно можно доставить заказчику.